1-2. 1mは、一命取る(いちめいとる)など安全衛生管理の役割

更新日:

安全とは

労働環境における「安全」とは、災害の危険源がないこと。「安全を第一」にすることで、作業に関わる人に「安心」を与え、生産性の向上につながると考えられます。JISでは、安全色(safety color)と安全マーキング(safety marking)を制定。

安全レベルを色属性で定義づけすることで、対象物や位置への指標としています。

| 赤 | 防火・禁止・停止・危険・緊急 | 消火器、消火用品・緊急停止ボタン・停止信号旗・消防車 |

|---|---|---|

| 橙 | 危険・明示 | 航海・航空の保全施設、公道の追越車線、救命具、燃料運搬車、公共バスの手すりなど |

| 黄 | 警告・明示 | 駅舎・改札口・ホームの路肩表示、点字タイル反射ベスト、腕章、欧米の講談歩道など |

| 緑 | 安全状態・進行 | 安全旗、信号、避難、歩行者の通路、誘導標識 |

| 青 | 指示・誘導 | 指示標識・駐車場の誘導・自転車通路・注水厳禁など |

| 赤紫 | 放射能 | 放射の標識、放射能警報 |

注意:「黄色と赤色」は、屋外屋内の「紫外線で経年劣化」する公道の行き先表示:高速道路は、緑色板に白文字表示 / 国道は、青色板に白文字表示

危険・警告・注意について

(ANSIアメリカ規格協会より)

危険:死亡や重傷に至る結果となる切迫した危険の状況

警告:死亡や重傷に至る可能性となる危険の状況

注意:軽傷または中程の障害を負う可能性のある危険の状況

労働災害の誘因

労働災害が発生する原因は、労働者の「不安全行動」と機械や物の「不安全状態」があります。「不安全行動」とは、労働者本人または関係者が「これくらいはいいだろう」「面倒だから」「作業の効率がいいから」など、時間やコストを優先。また、「皆がやっているから」「これまでも事故を起こしていないから」など、経験や慣れから来ることが多くあります。厚生労働省では、「不安全行動」と「不安全状態」の類型を、下記のようにまとめています。

労働者の不安全行動

- 防護・安全装置を無効にする

- 安全阻止の不履行

- 不安全な状態を放置

- 危険な状態を作る

- 機械・設備などの指定外の使用

- 運転中の機械・装置などの掃除、注油、修理、点検など

- 保護具・服装の欠陥

- 危険場所への接近

- その他の不安全な行為

- 運転の失敗(乗り物)

- 誤った動作

- その他

機械や物の不安全状態

- 物自体の欠陥

- 防護措置・安全装置の欠陥

- 物の置き方・作業場所の欠陥

- 保護具・服装などの欠陥

- 作業環境の欠陥

- 部外的・自然的不安全な状態

- 作業方法の欠陥

- その他

現場での安全管理のポイント

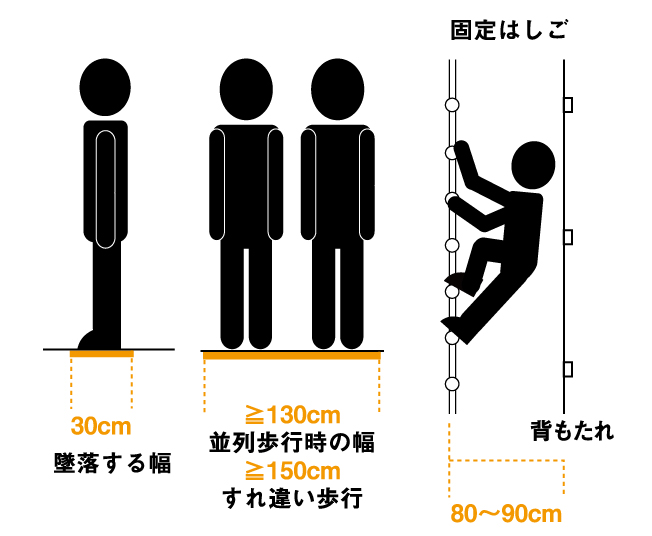

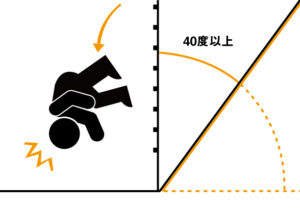

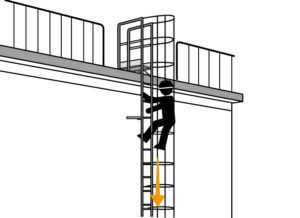

1. 作業空間のチェック

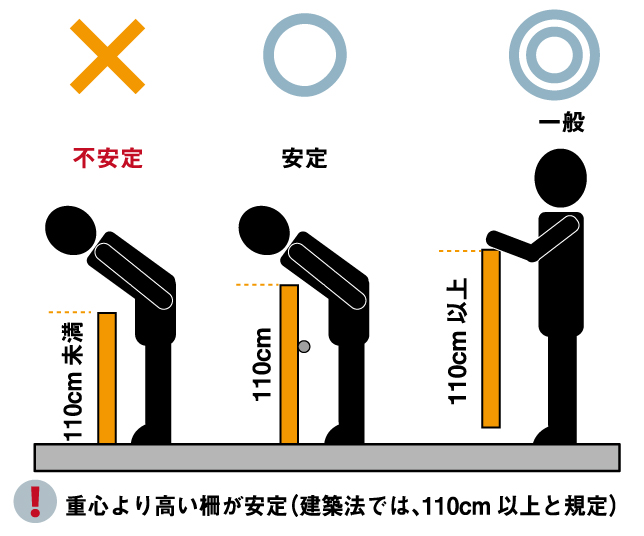

2. 手すりの高さ

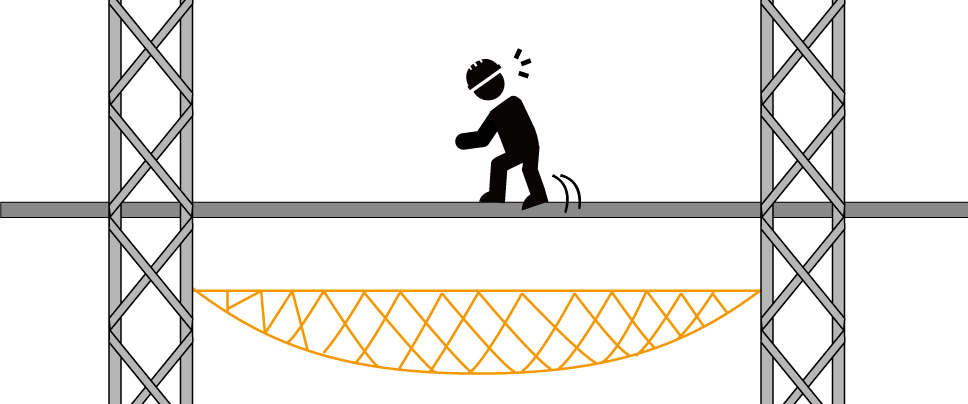

3. 安全ネット

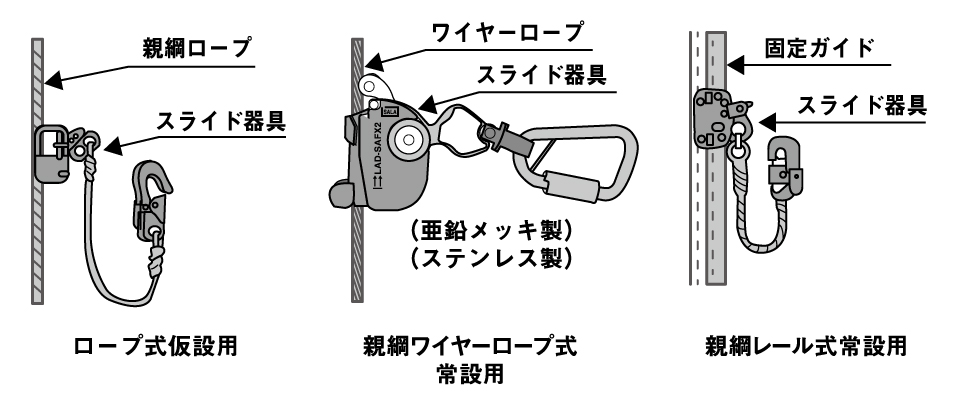

4. スライド器具

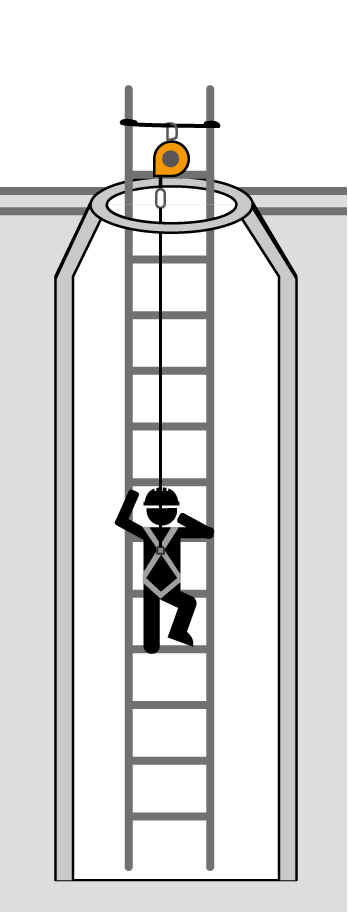

5. 安全ブロック

1mと5mの違い

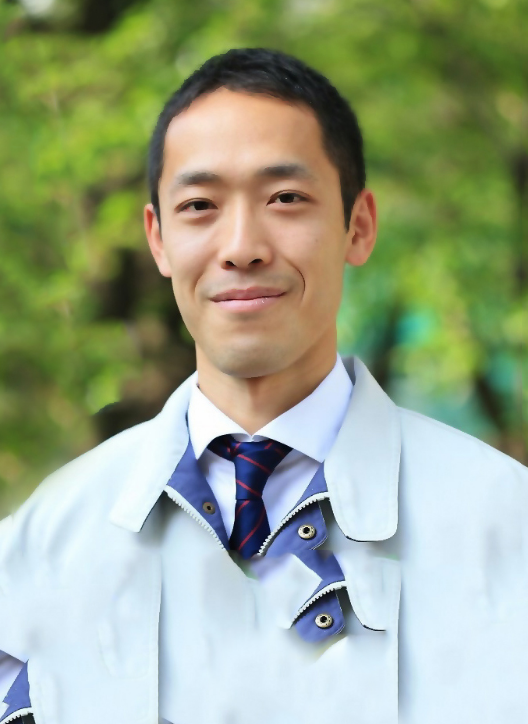

墜落・転落で、地面に頭が激突することは、致命的な障害に繋がります。「1mは、一命取る(いちめいとる)」「5mは、御命取る(ごめいとる)」落ちた高低差が障害の重篤度につながるということを忘れないための、フレーズです。

現場での安全管理

安全衛生管理

労働安全衛生法では、安全衛生管理体制の構築やさまざまな安全衛生教育の実施、建設現場の安全のための作業ルールの徹底するよう求めています。現場では、これらのような安全のためのルールを策定し実施されています。

【建築現場のルール(例)】

(一般事例)

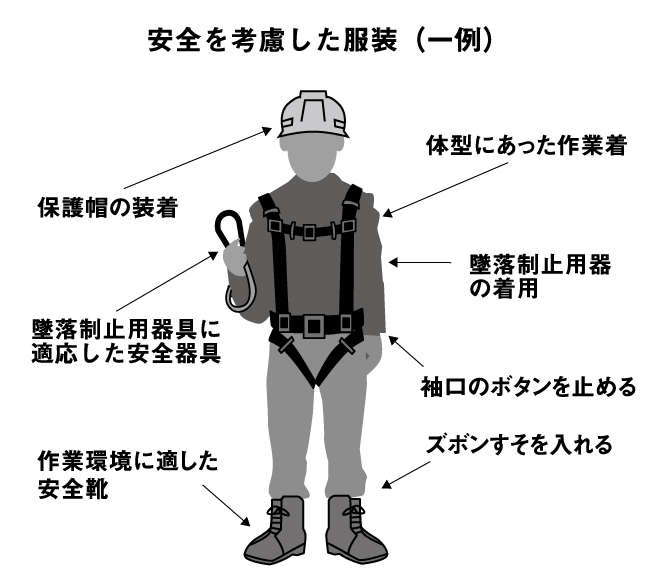

- 作業着はきちんと、保護具は正しく着用する

- 互いに協力して作業を進める

- 安全指示をしっかり守る

- わからないことは指示を受ける勝手に作業を進めない

- 4S(整理・整頓・清掃・清潔)に努める

4Sとは

4S(よんえす)は、安全で、健康な職場づくり、そして生産性の向上をめざす活動で、整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)を行うこと。また、しつけ(Shitsuke)を加えたものを5S(ごーえす)といいます。

正しい服装

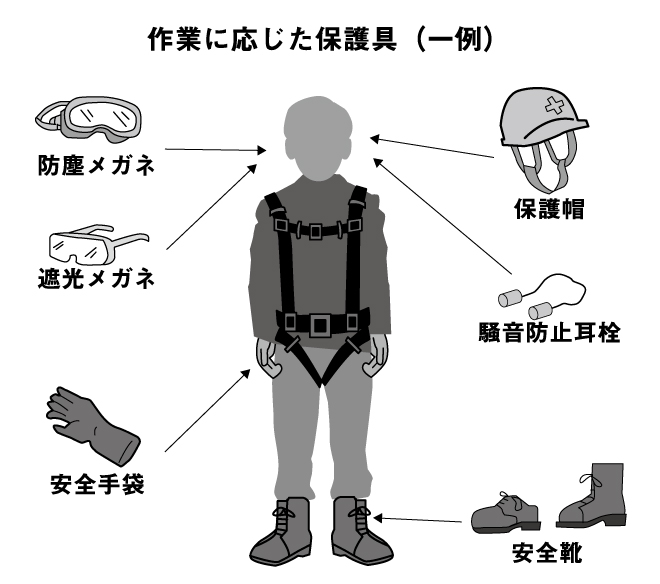

正しい保護具

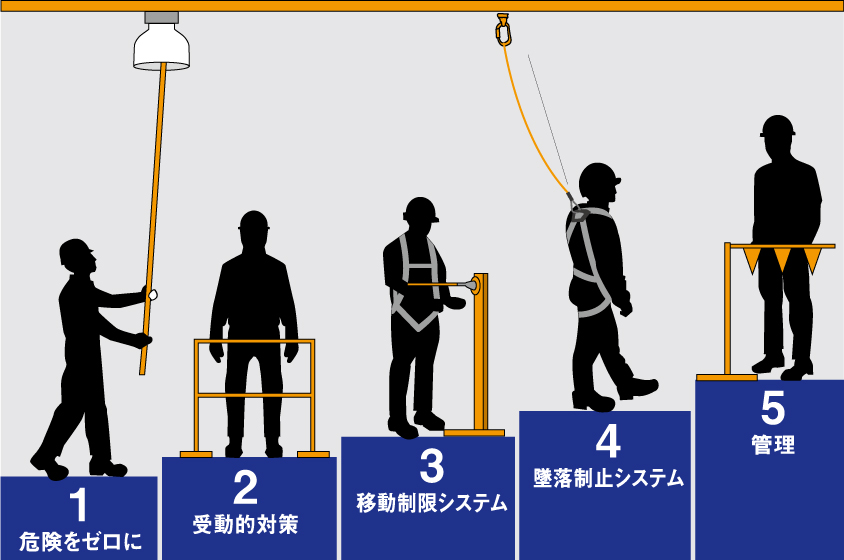

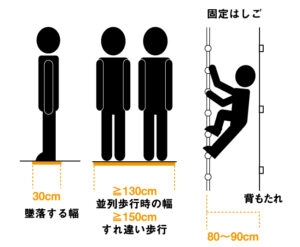

墜落を防ぐための優先順位

1.危険をゼロに

墜落・転落の危険をゼロにする

2.受動的対策

手すり、開口部のカバーなど

3.移動制限システム

墜落・転落の危険のあるエリアに入れないようにする

4.墜落制止システム

安全ブロックや親綱システムなどで墜落を防ぐ

5.管理

最も望ましくない解決策。標識やコーンなどで墜落・転落の危険性があることを知らせる

墜落を防ぐための優先順位

「安全第一」の由来

1906年、アメリカのUSスチール社が初めて安全第一を提唱。当時の会長EHゲーリーがそれまでの経営方針を改め、「安全第一」「品質第二」「生産第三」と安全を最優先したところ、品質も生産も向上。その功績から、他社の模範となる企業として讃えられました。

1-1. 転落と墜落の違いなど安全衛生管理の必要性

1-1. 転落と墜落の違いなど安全衛生管理の必要性 1-2. 1mは、一命取る(いちめいとる)など安全衛生管理の役割

1-2. 1mは、一命取る(いちめいとる)など安全衛生管理の役割 1-3. 高所作業の事故事例など現場別事故事例(ケーススタディ)

1-3. 高所作業の事故事例など現場別事故事例(ケーススタディ) 1-4. 開口部の安全対策など事故事例から見る安全対策

1-4. 開口部の安全対策など事故事例から見る安全対策 高所作業時に必要な6つの安全対策とは

高所作業時に必要な6つの安全対策とは